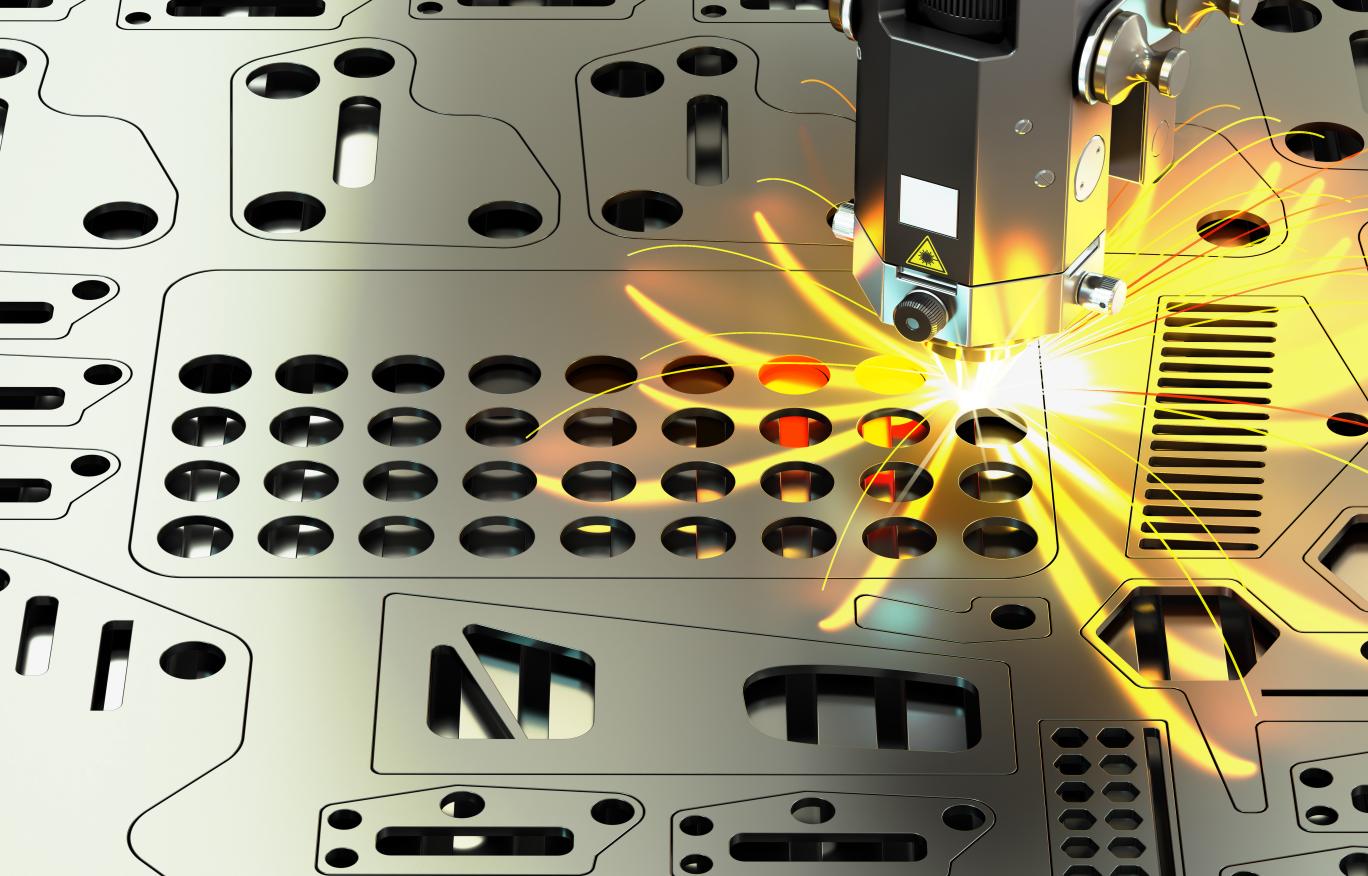

광섬유 레이저 절단기는 우리 생활 곳곳에 점차 등장하고 있습니다. 레이저 절단기는 주로 판금 가공, 광고 제작, 주방용품 등 다양한 산업 분야에서 사용됩니다. 특히 산업 현장에 적합한 레이저 절단은 대형 금속 소재 절단이 가능하며, 다른 절단 방식으로는 따라올 수 없는 여러 장점을 가지고 있습니다. 금속 가공 분야에서 레이저 절단 기술이 널리 보급된 데에는 몇 가지 핵심 요소가 있습니다. 첫째, 레이저 절단은 기존 절단 기술에 비해 월등히 높은 정밀도를 자랑합니다. 둘째, 레이저 에너지가 고도로 집중된 빔으로 절단되기 때문에 깨끗한 절단면과 매끄러운 모서리가 요구되는 경우, 레이저 절단은 원하는 절단 영역 주변의 정밀도를 엄격하게 유지할 수 있어 최상의 성능을 보장합니다. 그렇다면 레이저 절단기의 실제 적용에서 주요 장점은 무엇일까요?

다른 출력 유형의 레이저에 비해 광섬유 레이저의 장점

1. 가장 큰 장점: 결합된 빛이 유연한 광섬유 형태를 띤다는 점입니다. 이는 광섬유 레이저가 다른 유형의 레이저에 비해 갖는 첫 번째 장점입니다. 빛이 이미 광섬유 내에 존재하기 때문에 이동 가능한 초점 요소로 빛을 전달하기가 용이합니다. 따라서 금속 및 고분자 소재의 레이저 절단, 용접, 접합 등에 매우 중요한 이점이 있습니다.

2. 높은 출력. 이는 다른 유형의 레이저에 비해 광섬유 레이저가 갖는 두 번째 장점입니다. 광섬유 레이저는 수 킬로미터에 달하는 활성 영역을 가지고 있어 매우 높은 광학적 이득을 제공할 수 있습니다. 실제로, 광섬유의 높은 표면적 대 부피 비율 덕분에 효율적인 냉각이 가능하여 킬로와트급의 연속 출력 전력을 지원할 수 있습니다.

3. 높은 광학적 품질: 광섬유의 도파관 특성은 광 경로의 열 왜곡을 줄이거나 제거하여 회절 한계에 도달하는 고품질 빔을 생성합니다. 소형화: 동일한 출력의 광섬유 레이저, 막대형 레이저 또는 가스 레이저와 비교했을 때, 광섬유는 구부리거나 감을 수 있어 공간을 절약할 수 있습니다.

이 경우, 최신 기술은 고성능 표면음향파(SAW) 장치를 제작하기 위해 파이버 레이저를 사용합니다. 이러한 레이저는 기존의 고체 레이저에 비해 생산량을 늘리고 유지 보수 비용을 절감합니다. 파이버 레이저 절단기는 재료 변형 없이 가공할 수 있으며 재료 적응성이 뛰어납니다. 재료 종류에 관계없이 레이저를 이용한 정밀하고 빠른 프로토타이핑이 한 번에 가능합니다. 슬릿 폭이 좁고 절단 품질이 우수하며, 자동 절단 레이아웃 및 네스팅 기능을 통해 재료 활용률을 높이고 경제적 이점을 극대화할 수 있습니다.

5. 뛰어난 절삭 품질

레이저 절단은 작은 레이저 빔, 높은 에너지 밀도, 빠른 절단 속도 덕분에 우수한 절단 품질을 제공합니다. 절단면이 좁고, 슬릿의 양쪽 변이 평행하며, 표면에 대한 수직도가 높아 절단 부품의 치수 정밀도가 높습니다. 절단면은 매끄럽고 아름다워 추가 가공 없이 최종 가공 단계로 사용할 수 있으며, 부품을 바로 사용할 수 있습니다.

6. 낮은 손실률

레이저 절단기는 절단 속도가 빠르고 자동화 수준이 높으며 조작이 간편하고 노동 강도가 낮아 인력 수요를 크게 줄일 수 있습니다. 또한 소모품 사용량도 적어 일반적으로 일일 소모품은 가스와 냉각수뿐입니다. 게다가 무공해 친환경적입니다.

게시 시간: 2022년 9월 19일